7 principais fatores que afetam o layout da planta

Alguns dos principais fatores que afetam o layout da planta são: (1) Políticas de gestão (2) Localização da planta (3) Natureza do produto (4) Volume de produção (5) Disponibilidade de espaço (6) Natureza do processo de fabricação e (7) Reparos e manutenção de equipamentos e máquinas.

(1) Políticas de gestão:

É importante ter em mente várias políticas e planos gerenciais antes de decidir o layout da planta.

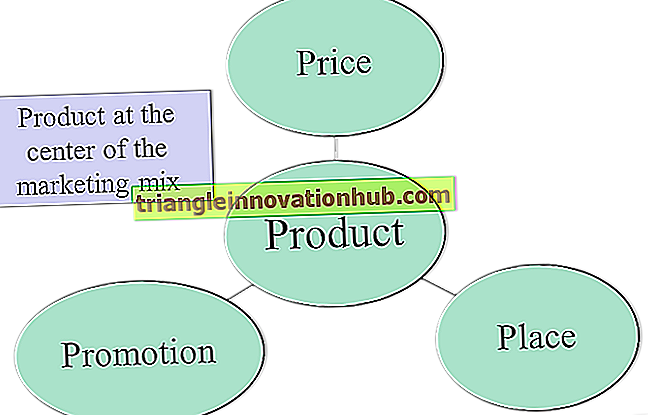

Várias políticas gerenciais estão relacionadas ao volume futuro de produção e expansão, tamanho da planta, integração de processos de produção; instalações para funcionários, políticas de vendas e marketing e políticas de compras etc. Essas políticas e planos têm impacto positivo na decisão do layout da fábrica.

(2) localização da planta:

Localização de uma planta influencia grandemente o layout da planta. A topografia, a forma, as condições climáticas e o tamanho do local selecionado influenciarão o arranjo geral do layout e o fluxo de trabalho dentro e fora do prédio.

(3) Natureza do produto:

Natureza da mercadoria ou artigo a ser produzido afeta grandemente o tipo de layout a ser adotado. No caso de indústrias de processo, onde a produção é realizada em seqüência, o layout do produto é adequado. Por exemplo, fabricação de sabão, unidades de produção de açúcar e cervejarias aplicam o tipo de layout do produto. Por outro lado, no caso de indústrias intermitentes ou de montagem, o tipo de layout do processo é mais adequado. Por exemplo, no caso de indústrias, ciclos de fabricação, máquinas de escrever, máquinas de costura e geladeiras etc., o método de layout de processo é mais adequado.

Produção de itens pesados e volumosos precisam de layout diferente, em comparação com itens pequenos e leves. Da mesma forma, produtos com operações complexas e perigosas exigiriam isolamento em vez de integração de processos.

(4) Volume de produção:

O layout da fábrica é geralmente determinado levando em consideração o quantum de produção a ser produzido. Existem três sistemas de produção:

a) Produção de emprego:

Sob este método peculiar, produtos especiais ou não padronizados são produzidos de acordo com as ordens recebidas dos clientes. Como cada produto não é padronizado, variando em tamanho e natureza, requer trabalho separado para produção. As máquinas e equipamentos são ajustados de maneira a adequar-se aos requisitos de um trabalho específico.

A produção de trabalho envolve um processo intermitente, pois o trabalho é realizado quando a ordem é recebida. A construção de navios é um exemplo apropriado desse tipo. Este método de layout da instalação, ou seja, layout de material de papelaria é adequado para a produção de trabalho.

b) Produção em massa:

Este método envolve uma produção contínua de produtos padronizados em larga escala. Sob este método, a produção permanece contínua em antecipação à demanda futura. A padronização é a base da produção em massa. Produtos padronizados são produzidos sob este método usando materiais e equipamentos padronizados. Há um fluxo contínuo ou ininterrupto de produção obtido organizando as máquinas em uma sequência adequada de operações. O layout do produto é mais adequado para unidades de produção em massa.

c) Produção de lotes:

É essa forma de produção em que produtos idênticos são produzidos em lotes com base na demanda dos clientes ou na demanda esperada pelos produtos. Este método é geralmente semelhante à produção de trabalho, exceto a qualidade da produção.

Em vez de produzir um único produto como no caso de produção de trabalho, um lote ou grupo de produtos é produzido de uma só vez. Deve ser lembrado aqui que um lote de produtos não tem semelhança com o próximo lote. Este método é geralmente adotado em caso de fabricação de biscoito e confeitaria, medicamentos, alimentos enlatados e parafusos e porcas do tipo ferragens, etc.

(5) Disponibilidade de espaço:

A disponibilidade de espaço físico pode ser outro fator decisivo na adoção de um modo particular de layout. Se houver escassez de espaço, o layout do produto pode ser realizado. Por outro lado, mais espaço pode levar à adoção do layout do processo.

(6) natureza do processo de fabricação:

O tipo de processo de fabricação realizado por uma empresa afetará muito o tipo de layout a ser realizado.

Uma breve menção de vários processos nos é dada em:

(i) processo sintético:

Nesse processo, dois ou mais materiais são misturados para obter um produto. Por exemplo, na fabricação de cimento, cal e argila são misturados.

(ii) processo analítico:

Este é apenas o reverso do processo sintético. Sob este método, diferentes produtos são extraídos de um material. Por exemplo, do petróleo bruto, petróleo, gás, querosene e alcatrão de carvão, etc. são extraídos.

(iii) processo de condicionamento:

Sob este processo, a matéria-prima original recebe a forma de diferentes produtos e nada é adicionado a ela. A juta é um exemplo importante desse tipo.

(iv) processo de extração:

Este método envolve a extração de um produto do material original pela aplicação de calor ou pressão. Isso envolve o processo de separação, por exemplo, o alumínio é separado da bauxita

(7) Reparos e manutenção de equipamentos e máquinas:

O layout da usina deve ser projetado de maneira a prestar os devidos cuidados no que diz respeito a reparos e manutenção de diferentes tipos de máquinas e equipamentos utilizados na indústria. As máquinas não devem ser instaladas tão de perto que possam criar problemas de manutenção e reparos. Foi dito com razão que “não apenas o acesso a peças para manutenção regular, como a lubrificação, deve ser considerado no layout, mas também o acesso a peças e componentes da máquina quando a substituição e o reparo são bastante comuns”.