As 6 principais técnicas para melhorar o processo de design do produto

Muitas empresas que são conhecidas por sua criatividade e inovação em design de produto não conseguem colocar os novos produtos nos mercados. Os problemas associados à conversão de ideias em produtos acabados podem ser causados por práticas de fabricação deficientes e design inadequado. As decisões de design afetam as estratégias de vendas, eficiência de fabricação, custo de produção, velocidade de manutenção, etc.

Uma reestruturação completa do processo de tomada de decisão e dos participantes no processo de decisão é essencial para a melhoria do processo de design. O conceito de design over the wall, ou seja, uma série de paredes entre várias áreas funcionais deve ser dividido e substituído por uma nova interação cooperativa entre as pessoas de várias áreas funcionais.

A melhoria do processo de design pode ser obtida através de:

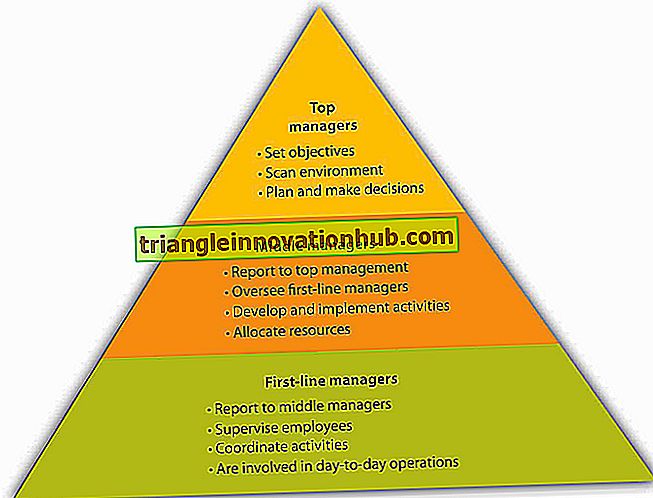

1. Equipas de Design Multifuncionais:

A abordagem de equipe para o design de produtos provou ser mais benéfica em todo o mundo. Os participantes da equipe de design incluem pessoas de marketing, manufatura e engenharia e funções de compra para um processo de design eficaz. O fator crítico de sucesso entre o sucesso e o fracasso dos lançamentos de novos produtos é o envolvimento e a interação das funções criadoras e de mercado desde o início do produto de design.

2. Marcando Decisões de Design Concorrentemente em Vez de Decisões Sequenciais:

As decisões de projeto simultâneas reduzem o tempo e o custo da decisão de projetos. As decisões são sobrepostas, em vez de design simultâneo sequencial é uma abordagem para projetar as equipes. O processo de design simultâneo acredita nos preços "Custo mais" em contraste com o custo menos o preço no design simultâneo.

3. Design para Fabricação e Montagem (DFMA):

É um processo de projetar um produto para que possa ser fabricado com facilidade e economicamente. Também é chamado de design para produção. Projetar para produção é um conceito pelo qual um projetista pensa em como o produto será fabricado à medida que o produto é projetado, de modo que os possíveis problemas de produção causados pelo projeto possam ser resolvidos no início do processo de projeto. Este conceito acredita na simplificação do design e na padronização de peças e processos usados.

Os princípios básicos do DFMA são:

uma. Minimize o número de peças.

b. Use componentes e peças comuns.

c. Use componentes e ferramentas padrão.

d. Simplifique a montagem.

e. Use modularidade para obter variedade.

f. Torne as especificações e tolerâncias do produto razoáveis.

g. Os produtos Ensign são robustos.

4. Design Review :

Antes de finalizar um projeto, procedimentos formais para analisar possíveis falhas e avaliar rigorosamente o valor de cada peça e componentes devem ser seguidos. As técnicas como Efeito de Modo de Falha e Análise de Criticidade, Engenharia de Valor FMEGAX (VE) e Análise de Árvore de Falhas (FTA). FMECA é uma abordagem sistemática para analisar as causas e efeitos das falhas do produto. Antecipa falhas e impede que elas ocorram.

A análise de valor é uma metodologia de projeto desenvolvida por Lawrence Miles no final da década de 1940, que enfoca a função do produto, em vez de sua estrutura ou forma, e tenta maximizar o valor econômico de um produto ou componente em relação ao seu custo. Análise de árvore de falhas (FTA) enfatiza a inter-relação entre falhas. Ele lista as falhas e suas causas em um formato de árvore.

5. Design para o meio ambiente :

O Design for Environment (DOE) envolve a criação de produtos a partir de materiais reciclados, usando materiais ou componentes que podem ser reciclados. Promove o conceito de produtos ecológicos, energia limpa e produtos ecológicos.

6. Implementação da Função de Qualidade (QFD) :

Tomar decisões de projeto simultaneamente em vez de seqüencialmente requer uma coordenação superior entre todos os participantes envolvidos no projeto, produção, aquisição e marketing. O QFD é uma ferramenta poderosa que traduz a voz do cliente em requisitos de design e especificações de um produto. Utiliza equipes interfuncionais de design, marketing e manufatura.

O processo de QFD começa com o estudo e a escuta dos clientes para determinar as características de um produto superior. Por meio de pesquisa de marketing, as necessidades e preferências do produto do consumidor são definidas e divididas em categorias chamadas "Requisitos do Cliente" e são ponderadas com base na importância relativa delas para o cliente.

As informações de requisitos do cliente formam a base para uma matriz chamada casa de qualidade. Ao construir uma casa de matriz de qualidade, as equipes multifuncionais do QFD podem usar o feedback do cliente para tomar decisões de engenharia, marketing e design.

A matriz ajuda a traduzir os requisitos do cliente em objetivos operacionais ou de engenharia concretos. O QFD é uma ferramenta de comunicação e planejamento que promove melhor compreensão das demandas do cliente, promove um melhor entendimento das interações de design, envolve a fabricação no processo de design e fornece documentação do processo de design.