Gerenciamento de Manutenção: Objetivos, Custos e Políticas

Gerenciamento de Manutenção: Objetivos, Custos e Políticas!

A manutenção de instalações e equipamentos em boas condições de funcionamento é essencial para atingir o nível especificado de qualidade e confiabilidade e um trabalho eficiente. A manutenção da planta é uma importante função de serviço de um sistema de produção eficiente. Ele ajuda a manter e aumentar a eficiência operacional das instalações da fábrica e, assim, contribui para a receita, reduzindo os custos operacionais e aumentando a eficácia da produção.

Objetivos de Manutenção :

A manutenção em qualquer atividade é projetada para manter os recursos em boas condições de funcionamento ou restaurá-los para o status de operação.

Os objetivos da manutenção da planta são :

1. Para aumentar a confiabilidade funcional das instalações de produção.

2. Para permitir que a qualidade do produto ou serviço seja alcançada através de equipamentos corretamente ajustados, atendidos e operados.

3. Para maximizar a vida útil do equipamento.

4. Minimizar a produção total ou custos operacionais diretamente atribuídos ao serviço e reparo de equipamentos.

5. Minimizar a freqüência de interrupções na produção, reduzindo as falhas.

6. Para maximizar a capacidade de produção dos recursos de equipamento fornecidos.

7. Para aumentar a segurança da mão de obra.

Custos de manutenção:

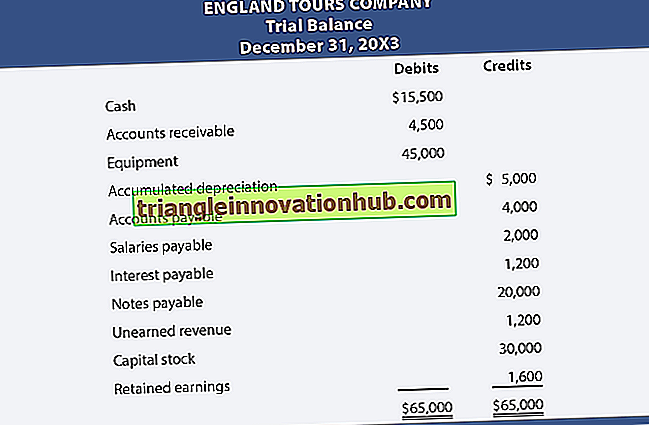

A avaria do equipamento deixa os trabalhadores e as máquinas ociosos, resultando em perda de produção, atraso nos cronogramas e dispendiosos reparos de emergência. Estes custos de tempo de inatividade geralmente excedem os custos de manutenção preventiva de inspeção, serviço e reparos programados até o ponto M mostrado na fig. 1.12.

Além deste ponto ideal, um nível cada vez mais alto de manutenção preventiva não é economicamente justificável e é econômico adotar a política de manutenção de quebra. O nível ótimo de atividade de manutenção M, é facilmente identificado em uma base teórica, para isso, os detalhes dos custos associados à quebra e manutenção preventiva devem ser conhecidos.

Fig. (1.12) Custos de Manutenção:

Os custos associados à manutenção são :

1. Custo de inatividade (custo de tempo ocioso) devido à quebra do equipamento.

2. Custo de peças de reposição ou outro material usado para reparos.

3. Custo do trabalho de manutenção e despesas gerais dos departamentos de manutenção.

4. Perdas devido a operações ineficientes de máquinas.

5. Requisitos de capital necessários para a substituição de máquinas.

Políticas de Manutenção :

1. Repartição (reparo) de manutenção

2. Manutenção preventiva

A manutenção de avarias é uma política baseada em emergência na qual a planta ou o equipamento é operado até que ele falhe e, em seguida, seja trazido de volta à condição de funcionamento por conserto. As equipes de manutenção localizam qualquer falha mecânica, elétrica e qualquer outra para corrigi-lo imediatamente. A política de manutenção preventiva evita a provável quebra e garante uma produção suave e ininterrupta antecipando as quebras (falhas) e tomando as ações corretivas:

A política de manutenção preventiva tem quatro formas:

(a) Baseado em tempo:

O que significa fazer manutenção em intervalos regulares? É dependente do tempo e não dependente do uso.

(b) Baseado no trabalho:

Manutenção após um conjunto de horas de funcionamento do volume de trabalho produzido.

(c) Baseado em oportunidades:

Onde reparo e substituição ocorrem quando o equipamento ou sistema está disponível.

d) Com base nas condições:

Que muitas vezes depende da inspeção planejada para revelar quando a manutenção é necessária?

A manutenção preventiva é usada para atrasar ou impedir a avaria do equipamento e também para reduzir as setenta avarias que ocorrerem.

Dois aspectos da manutenção preventiva são:

1. Inspeção:

A inspeção de peças críticas indicará a necessidade de substituição ou reparo bem antes da provável quebra. A inspeção regular conduzida pelo equipamento ou pelo operador ou pelo departamento de manutenção é o meio direto mais importante para aumentar a confiabilidade do equipamento.

2. Manutenção:

A limpeza rotineira, a lubrificação e o ajuste podem reduzir significativamente o desgaste e, portanto, evitar quebras. Freqüentemente essas tarefas são executadas pelo operador do equipamento ou podem ser realizadas pelo departamento de manutenção.

Manutenção preventiva versus avaria :

A manutenção preventiva é a inspeção de rotina e as atividades de serviço projetadas para detectar possíveis condições de falha e fazer pequenos ajustes ou reparos que ajudarão a evitar grandes problemas operacionais.

A manutenção de avarias é o reparo de emergência e envolve um custo mais alto de instalações e equipamentos que foram usados até que eles não funcionem.

Programas efetivos de manutenção preventiva de equipamentos requerem pessoal devidamente treinado, inspeção e serviço regulares e devem manter registros regulares.

A manutenção preventiva é planejada de tal forma que não perturbe as operações normais e, portanto, nenhum custo de tempo de inatividade do equipamento.

A manutenção de paradas interrompe as atividades normais e as máquinas e os operadores ficam inativos até que o equipamento seja trazido de volta à condição normal de trabalho.

Desempenho de Manutenção :

Os seguintes critérios podem ser usados para medir a eficácia da função de manutenção: